前言

本文對熱泵帶式低溫干化工藝進行了簡要介紹,并以榆林能化甲醇廠污泥處理工程為例進行了分析。低溫干化設備可直接將含水率80%煤化工污泥干化至含水率10%以下,減量60%以上,有利于儲存、運輸,并有效提高了熱值,便于后期資源化。該工藝的低能耗、無污染、自動化高、無揚塵等特點,高效適用于煤化工污泥減量領域。

以煤制天然氣、煤制油和煤制烯烴為代表的煤化工產業的發展對于我國能源結構優化和調整起到了重要的作用。隨著我國對于環境保護問題重視程度的逐漸提高,環保問題也逐漸成為影響煤化工發展的關鍵因素。

煤化工過程中的廢物處理效率對于煤化工項目的發展具有極大的影響,能夠左右社會經濟效益的發展,為此應該加強煤化工的廢物處理技術,從而促進我國煤化工產業早日實現可持續發展。

煤化工行業的痛點

產廢量大:焦化廠的焦油、酸焦油、洗油再生殘渣、生化脫酚產生的活性污泥和洗選車間的矸石等;煤直接液化產生的大量含有煤中礦物質和催化劑液化殘渣。

屬于危廢:煤化工廢水含污染物質達300多種,包括焦油、苯酚、氟化物、氨氮、硫化物等,其副產物如含酚污泥、無機氟化物污泥、有機氟化物污泥等屬于危險廢物。

高耗水:1000立方米煤制氣約消耗約6噸水、3噸煤;1噸煤制油約消耗10-15噸水、5噸煤;1噸煤制甲醇約消耗10噸水、1.6噸煤,“泥水并重”治理任務艱巨。

處理成本高:送至危廢處理中心,再處理成本高(在陜西地區含固17%的污泥外送處置費用為3400元/t,部分地區更是高達6000元/t)

存在二次污染:煤化工最后剩下的濃鹽水大多被直接擱置,其蒸發后的廢棄物含水率波動范圍大,如果進行填埋會造成二次水土污染。

高含水率:即便經過簡單脫水后,污泥含水率普遍仍在60%以上,是后期運輸處理、資源化利用最大的制約因素。

熱泵低溫干化解決方案

熱泵系統是通過消耗一小部分驅動能源(電能),從低品位能源中取熱傳遞到中品位能源的高效、環保的能源利用裝置。在生態環境治理領域,基于低溫蒸發技術的熱泵烘干系統,已在污泥減量上擁有眾多的工程實踐。在將污泥中的水分最大化去除的同時,與下游的無害化、資源化處置環節打下基礎。

由于低溫干化技術的溫度主要集中在100℃以內,低溫可以有效避免有機物大量揮發,減少惡臭氣體(如H2S、NH3)的釋放,保存污泥熱值,簡化尾氣處理系統。

污泥干化可以使污泥含水率降到10%~50%,且干化后剩余物質比較穩定,惡臭味和病原生物得到極大的去除,并使污泥體積減少4~5倍,同時其熱值和營養成份得到保留。因此,污泥干化是污泥處理處置技術的前提和關鍵所在。

圖:干泥顆粒成品

工藝技術說明

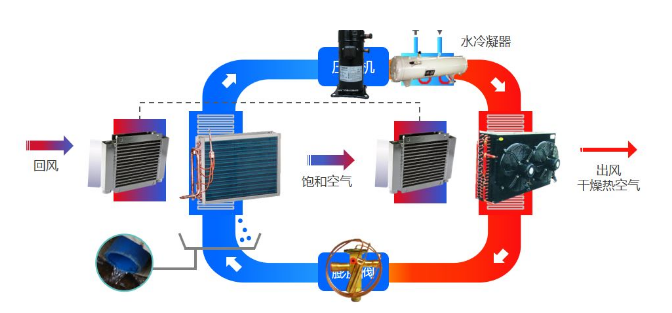

污泥低溫干化是利用除濕熱泵對污泥采用熱風循環冷凝除濕烘干。

除濕熱泵-是利用制冷系統使濕熱空氣降溫脫濕同時通過熱泵原理回收空氣水份凝結潛熱加熱空氣的一種裝置,干燥過程中能量循環利用,除濕干化過程基本沒有廢熱排放。

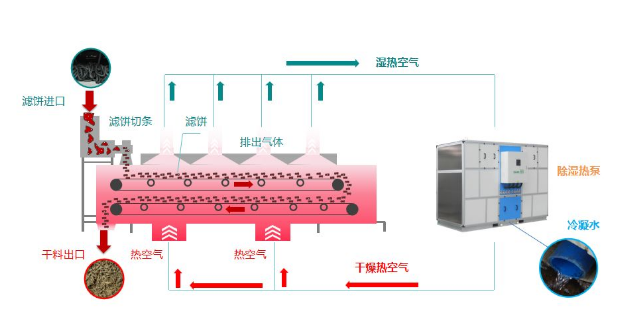

低溫干化工作示意圖

它與傳統熱風干燥的區別在于空氣循環方式不同,干燥室空氣降濕的方式也不同。除濕熱泵烘干時空氣在干燥室與除濕干燥機間進行閉式循環(不排放廢熱);傳統熱風干燥是利用熱源對空氣進行加熱同是將吸濕后空氣排放的開式系統(排放廢熱),能源利用率低(20%-50%)。

低溫干化機作為干化的核心設備,分為帶式干化和熱泵,主要是通過低溫除濕技術帶走污泥中的水分,降低污泥的含水率,設備底部排放出的冷凝水經過管道再次回到廢水站污水池處理。整個干化過程是在封閉環境下進行。

利用該技術可直接將污泥從含水率80%降至10%以下,但出于經濟性考慮,該技術可作為前端機械脫水的理想補充。

工作原理圖

工程實例介紹

兗州煤業榆林能化甲醇廠主要生產甲醇及轉化烯烴(LDPE/PP)等,生產生活污水系統主要收集工藝裝置生產污水、裝置地面沖洗水、洗罐水、員工生活污水等,經廢水工藝系統處理后污泥的成分與市政污泥有所不同,污泥中含有大量的細菌、微生物、有毒有機物、重金屬(Cu和Pb)等。

污水處理站每天產生20t污泥,大量的污泥如得不到很好的處理,將對周邊環境造成重大破壞。

該廢水站待處理的剩余污泥經帶式壓濾機脫水后,以泥團形式存在 ,外觀呈灰色,綿軟,無異味,無粘性,用手反復揉捏無粘性。采用試驗切條機成型與低溫干化工藝(40-75℃)烘干的效果見下表:

編輯:王媛媛

版權聲明:

凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。

媒體合作請聯系:李女士 010-88480317