2 活性污泥工藝高級自動控制系統

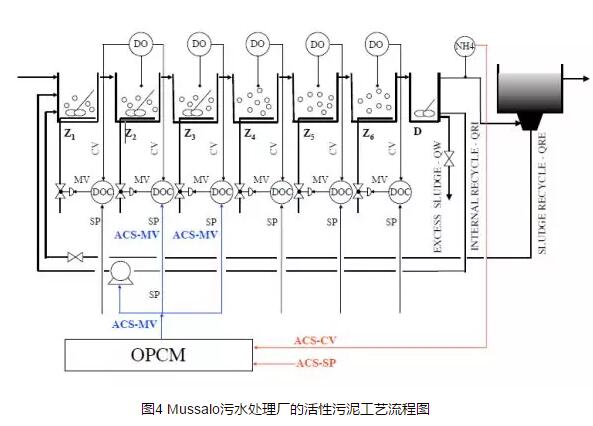

近年來,借助模型預測控制(MPC,model predictive control)工具、多元統計過程控制(MSPC,multivariate statistical process control)工具等實時自動化控制技術,污水處理廠正朝著更高效安全的運行、更高品質的出水以及更加優化的運行成本的方向發展。Mulas等在芬蘭東南部的Mussalo污水處理廠的活性污泥工藝(ASP,activated sludge process)安設了一套集成了MPC和MSPC策略的高級控制系統(ACS,advanced control system)包,并對其連續六個月的運行結果進行了追蹤分析。該污水處理廠的生物處理單元由四條ASP工藝線組成,每條工藝線由缺氧區Z1(通入預沉污水、二沉池回流污泥及排氣池內循環流)、缺氧區Z2和Z3(進一步完成反硝化或硝化過程)、好氧區Z4~Z6(底部微孔曝氣,完成硝化過程)及排氣脫氣區D(混合液脫氣)構成,工藝流程如圖4所示。

ACS可對污水處理廠運行過程中的關鍵工藝參數和能耗進行控制和監管,范圍小至某一工藝單元,大至整個污水廠,在優化污水廠運行成本的同時,保證出水水質符合相關標準。其主要通過兩個模塊來實現目標控制——最優過程控制模塊(OPCM,optimal process control module)和統計過程控制模塊(SPCM,statistical process control module)。對于Mussalo污水處理廠,OPCM主要用于控制生物反應器出水中氨的濃度,同時最小化運行成本;而SPCM主要用于對污水廠的數據和信息進行預處理、選擇和補充,在其從內部傳輸至OPCM之前。在Mussalo污水處理廠的ACS初步部署工程中,兩個模塊獨立工作。

Mussalo污水處理廠活性污泥工藝線的OPCM控制結構主要包含一個控制變量(工藝線尾端的氨濃度)以及三個操縱變量(缺氧區Z2和Z3中的溶解氧設定值、內回流流量)。為確保出水達標,控制變量被設定為1 mg/L。由于OPCM具有模塊性,其結構可繼續擴充,以進一步提高出水水質和減少運行費用,例如好氧區(Z4~Z6)的溶解氧濃度以及外回流流量也可被列為操縱變量,成為控制結構的一部分;若能測定懸浮性固體以及硝酸鹽濃度的值,則它們也能成為控制變量。在眾多MPC策略中,動態矩陣控制(DMC,dynamic matrix control)算法可簡單直接地解決最優化問題,對于其應用至整個污水處理廠更具可行性。DMC的主要原理同所有預測控制算法一樣,是在每一個控制環節計算出一個控制序列,使得某一目標函數最小化,而控制程序是根據工藝簡化模型以及實際測量數據計算得到的。

SPCM則根據主成分分析(PCA,principle component analysis)模型殘差(residual)得到的兩個擬合度量(measure of fit)——霍特林T2統計量(Hotelling’s T2 statistic)和Q統計量(Q statistic),從而篩檢出失控的觀測數據。前者主要測算目標觀測值與其原來所在子空間之間的歸一化距離(normalized distance);后者主要測算目標觀測值與其在主成分子空間的重建之間的正交距離(orthogonal distance)。通過兩個臨界值(cut-off value)Tlim2和Qlim,對這兩個距離在適當的量級范圍內進行量化,以實現控制的目的。根據這兩個臨界值,異常的觀測值可被檢出,相應的樣品可被標為失控。SPCM主要獲取以下原始測量數值:進水流量、內回流流量、外回流流量、Z2~Z6的DO含量、Z1~Z6的氣流流量、pH、懸浮性固體以及反應器出口的氨濃度。

對ACS部署前后該污水廠生物處理單元的性能進行對比,發現應用ACS后,工藝的總曝氣量消耗減少了3%,其中Z2、Z3和Z6的曝氣量消耗減少了14%;出水中的氨略有提升,但仍低于排放限值;Z2和Z3中的DO分別減少了33%和11%,而Z4、Z5和Z6中的DO與設定值(1 mg/L)接近,分別為3、2.5、2 mg/L;內回流流量減少了5%;出水中硝酸鹽的濃度降低了15%,磷含量降低了9%,而濁度提高了9%。

3 溶氣氣浮實時藥劑投加優化控制系統

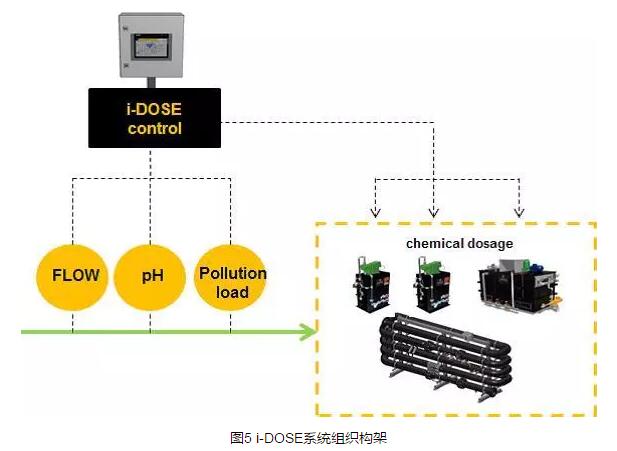

溶氣氣浮(DAF,dissolved air floatation)工藝常用來去除食品加工廢水中的懸浮性固體、油脂及難溶性COD。首先在廢水中投加氯化鐵等金屬鹽,在水中形成小顆粒,然后調節pH并投加聚合物,使得小顆粒物質絮凝形成絮狀體,最后通過DAF將其去除。在實際應用中,化學藥劑投加以及生成污泥處置產生的費用占了很大一部分工藝運行成本。平衡池中的COD在生產加工階段不斷上升,在清洗階段又持續下降,化學藥劑的設計投加量一般就根據每個生產日的峰值COD負荷確定,以確保出水穩定達標;然而由于進水COD存在實時波動,該投加方法并不利于達到節能降耗的目標。另外,過量的金屬鹽投加會使得工藝產生的污泥量增大,污泥中無機物的含量增大,進一步提高運行成本。因此,Long等通過一套i-DOSE藥劑在線投加系統來實時控制化學試劑(氯化鐵和NaOH)的投加量,使得混凝、絮凝及pH調節的藥劑成本大大降低,并通過計算DAF產生的污泥量,降低曝氣系統的能耗。

通過實時監測進水的COD負荷,不僅可以優化每個生產日不同階段的藥劑投加量,還可以計算出DAF系統的氣固比(A/S,air to solids ratio),以確定所需的曝氣量或氣壓。通過特制的TOC分析儀測定廢水的TOC值,然后根據經過實驗分析得出的不同產品處理廢水的TOC/COD比值,確定相應的COD值,實現COD負荷的實時監測;然后通過正反饋控制系統,即可根據COD負荷實時優化絮凝劑、pH調節劑及聚合物的投加量。圖5和圖6分別為i-DOSE系統的組織構架以及DAF處理系統的現場圖。

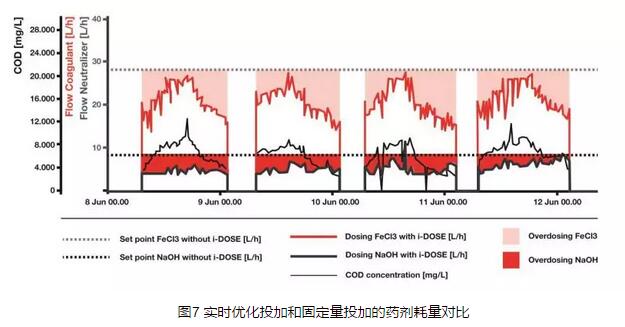

圖7為i-DOSE系統應用前后藥劑(氯化鐵和NaOH)的投加量變化情況。由圖可知,在i-DOSE系統的控制下,氯化鐵和NaOH的投加量在生產啟動階段逐漸增大,在清洗階段又逐漸減小;藥劑投加量隨進水COD負荷實時變化情況下,投加總量顯著低于投加量固定的情況。與此同時,實時優化投加藥劑的出水平均COD水平與固定量投加藥劑相當。

編輯:汪茵

版權聲明:

凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。

媒體合作請聯系:李女士 010-88480317